压铝铸件的缺点特征是裂纹跟冷硬树脂砂工艺特点

压铝铸件的缺点特征是裂纹跟冷硬树脂砂工艺特点<一>、铸铝件的缺点特征是裂纹

1.铸造裂纹:是一种在较高温度下构成的裂纹。在铸铝件体积缩短较大热膨张系数较大情况下简单呈现。

2.热处理裂纹:因为热处理过烧或过热引起,常呈穿晶裂纹。

裂纹的发生原因:

1.铸铝件结构规划不合理,有尖角,壁的厚薄改变过于悬殊。这种情况下发生裂缝的应改变铝铸件结构规划,防止尖角,壁厚力求均匀,油滑过渡。

2.砂型(芯)让步性不良也会发生裂纹。应采纳增大砂型(芯)让步性的办法。

3.铸型部分过热会导致裂纹,应确保铸铝件各部分一起凝结或次序凝结,改变浇注体系规划。

4.浇注温度过高也会发生裂纹,应适当下降浇注温度。

5.自铸型中取出铸铝件过早会铸铝件变形时选用热校正法铸型冷却出型时刻

6.热处理过热,冷却速度过激后发生裂纹,铸铝件变形时选用热校正法。正确安居乐业热处理温度,下降淬火冷却速度。

在工艺规划中要先对铸铝件进行剖析,了解铸铝件的工艺再规划出毛坯的结构,并挑选好铸铝件的加工基准,规划出铸铝件的工艺道路;接着对铸铝件各个工步的工序进行尺度核算,关键是决议出各个工序的工艺配备及切削用量。经过该规划,将所学理论与出产实践相结合,训练了自己剖析问题、解决问题的才能,为今后作业、学习打下坚实基础。

结构杂乱铸铝件的机械加工,规划了对一个杂乱支架的铸铝件图的剖析,毛坯的挑选,工艺进程的规划,机械加工余量、毛坯尺度、工序尺度及毛坯图的规划,加工设备与工艺配备的挑选,切削用量与根本时刻的挑选等,并制作出铸铝件图、毛坯图,填写工艺卡片,编制课程规划说明书。

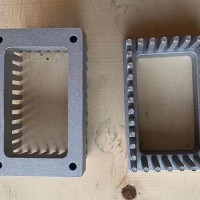

<二>、铝合金压铸件冷硬树脂砂工艺的特点

冷硬树脂砂工艺的特点是铸型和型芯可自硬,工艺简单,节约能源,生产率高,浇注后溃散性好,所得铝合金压铸件尺寸精度高,表面质量好,适用于各种合金铝合金压铸件的生产,目前国内已在生产中应用。但从生产情况来看,铝合金压铸件的质量特别是尺寸精度和表面质量与国外产品相比差距较大,这不仅影响其使用性能,而且直接影响其在国内外市场的竞争能力,所以提高铝合金压铸件表面质量是急待解决的问题。

压铸铝件的表面粗糙度与铸型表面粗糙度有直接关系,对于砂型铸造来讲,如果砂型表面光洁细密且有足够的强度,则铝合金压铸件表面也光洁平整。本文在研究冷硬树脂砂性能的基础上,以原砂的细度(AFS)、型砂的紧实度、粘结剂加入量为因素,以干压强度、表面稳定性、表面硬度、发气量、透气性、铝合金压铸件表面粗糙度及残留强度(600℃~700℃)为指标进行了三因素三水平的正交实验,研究了影响铝合金压铸件表面质量和型砂溃散性的主要影响因素。

泊头市瑞泰压铸件有限公司(http://www.ruitaiyazhu.com)各种型号铝合金铸件、锌合金压铸件、压铸模具生产车间一个及铸件加工车间,可为客户提供优良的模具及工装制作。真诚的服务,与朋友携手并肩向市场的和广度奋进。欢迎新老客户来电咨询